Visuelle Schwachstellen überwinden: Lösungen für den Warm-Kalt-Farbwechsel in LCM/INCELL-Anzeigemodulen

2025-06-05

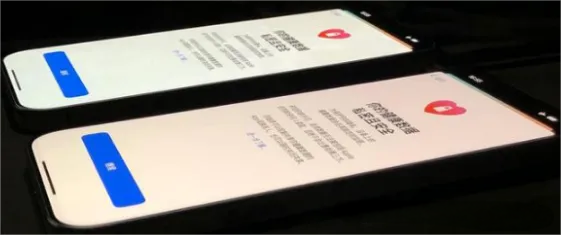

Sind Ihnen beim Wischen über den Bildschirm des neuesten Flaggschiff-Smartphones jemals subtile Farbunterschiede auf beiden Seiten aufgefallen – die eine ist in warmes Gelb getaucht, die andere in kühles Blau? Dieser lästige Warm-Kalt-Farbwechsel stellt eine zentrale Herausforderung für High-End-Anzeigemodule dar, insbesondere bei LCM (Liquid Crystal Module) und fortschrittlichen INCELL (In-Cell Touch)-Technologien, bei denen sich die Farbkonsistenz direkt auf das Benutzererlebnis und den Ruf der Marke auswirkt. In diesem Artikel werden die Ursachen und die wichtigsten Kontrollstrategien der Branche eingehend analysiert.

I. Die Übeltäter hinter der Farbverschiebung: Variable Spiele in Präzisionsstrukturen

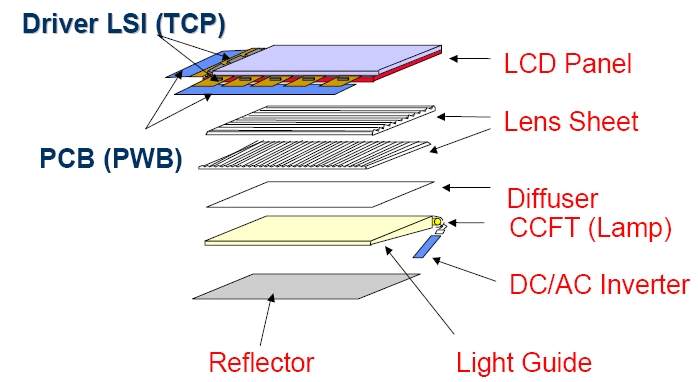

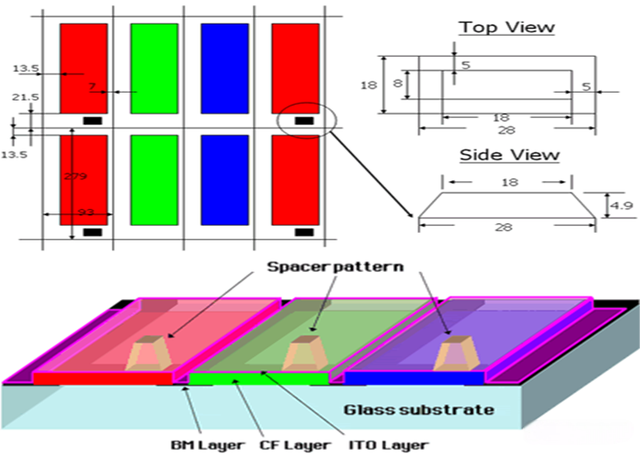

LCM/INCELL-Module sind aufwendig aus TFT-Glas, Farbfilter (CF), oberen/unteren Polarisatoren, Flüssigkristallschichten und Hintergrundbeleuchtungssystemen gestapelt. Farbveränderungen entstehen durch geringfügige Schwankungen in drei kritischen Bereichen:

1. Spektrale Diskretion von Hintergrundbeleuchtungs-LEDs

Als „Lichtquellen-Engine“ können Chargenvariationen bei LED-Chips Farbtemperaturschwankungen von Tausenden von Kelvin verursachen (z. B. ±0,02 Farbkoordinatenabweichungen entsprechen einer Spanne von 4500 K–10.000 K), wodurch direkt Warm-Kalt-Unterteilungen auf dem Bildschirm entstehen.

2. Variationen der optischen Eigenschaften von Polarisatoren

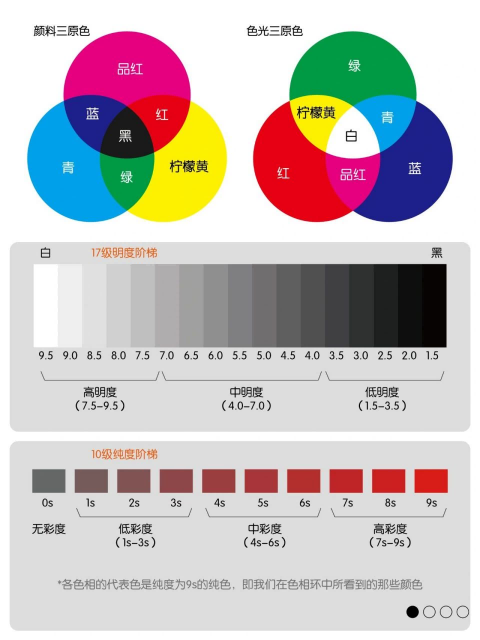

Wenn die Lichtdurchlässigkeit um mehr als 5 % abweicht, wird das Energiegleichgewicht von RGB (RGB-Licht) gestört, was zu Farbtonverschiebungen führt.

3. Nanoskalige Unterschiede in der Farblackschichtdicke der CF-Schicht (Kernfaktor)

Eine Beschichtungstoleranz von ±0,05 μm kann die Farbkoordinaten um ±0,03 verschieben, was einem Farbtemperaturunterschied von über 1000 K entspricht! Das Phänomen des „Yin-Yang-Bildschirms“, bei dem die linke Seite gelb und die rechte blau erscheint, ist größtenteils darauf zurückzuführen.

II. Full-Chain-Zusammenarbeit: Ein systematischer Ansatz zur Beseitigung von Farbverschiebungen an ihrer Quelle

Führende Hersteller haben Farbkoordinatenschwankungen durch umfassende Prozessverfeinerung auf ±0,01 (Farbtemperaturunterschied innerhalb von ±900 K) komprimiert:

▶ Materialrückverfolgbarkeit: Chargengesicherte Konsistenz

·Koordinierte Beschaffung von LCD-Hintergrundbeleuchtung:

Ein großer Hersteller lagert für ein einzelnes Projekt 500.000 LCD-Panels derselben Charge vor, die mit homologen Hintergrundbeleuchtungs-LEDs ausgestattet sind und die Farbkoordinatenabweichung innerhalb von ±0,015 kontrollieren.

·Spezielle Beschaffung von Polarisatoren:

Das Mischen von Polarisatoren verschiedener Lieferanten führte früher zu Farbkoordinatenabweichungen von mehr als 0,02 pro Charge, was zu einer Ausschussquote von 12 % führte.

▶ Optische Anpassung: Präzise Synchronisierung von LEDs und CF

·Standard-Farbraumlösungen:

Silikat-Phosphor-LEDs verwenden eine Mischstrategie „zwei große Farbblöcke + vier kleine Farbblöcke“ (z. B. das F-Block-Schema von Jufei Optoelectronics) mit einer Farbkoordinatensteuerung bei ±0,01.

· Lösungen mit hohem Farbraum:

RG-Phosphor-LEDs erfordern eine Block-Kreuzverhältnisanpassung von 1:4 und 2:3; Ein Flaggschiff-Telefon erreichte mit dieser Methode eine Farbtemperatursteuerung von ±900 K.

▶ Prozessinnovation: Nanoskalige Kontrolle der CF-Beschichtung

Laserinterferometer werden eingeführt, um die Filmdicke in Echtzeit zu überwachen und die Farbresisttoleranz von ±0,05 μm auf ±0,03 μm zu reduzieren. Dies steigert die Ausbeute von 82 % auf 95 % und verbessert die Konsistenz der Farbkoordinaten um 40 %.

III. Terminalvalidierung: Der letzte Weg vom Labor zum Benutzererlebnis

Die Kontrolle der Massenproduktion erfordert strenge Szenariotests:

· Extreme Corner-Probentests:

Extrahieren Sie 100 Proben mit extremen Farbkoordinatenwerten (max./min. X/Y) zur subjektiven Bewertung durch Kunden. Ein Tablet-Projekt mit einem Farbtemperaturunterschied von 1500 K fand nur 37 % Benutzerakzeptanz, was eine Neukalibrierung der Produktionslinie erforderlich machte.

· 3 Gamma-Dynamikkompensation:

Farbtemperaturkalibrierung auf Softwareebene über R/G/B-Verstärkungsanpassung. Durch Anpassen des Gammawerts von 2,2 auf 2,6 kann die Farbtemperatur des Bildschirms von 6500 K auf 5500 K gesenkt werden, wodurch kühle Töne effektiv neutralisiert werden.

Die Überwindung des Warm-Kalt-Farbwechsels ist kein einzelner Durchbruch, sondern eine intensive Zusammenarbeit zwischen LCM-Herstellern, Hintergrundbeleuchtungslieferanten und Terminalmarken. Die Industrie hat eine Farbkoordinatengenauigkeit von ±0,01 erreicht, doch die Wahrnehmung der Benutzer entwickelt sich in Richtung der Größenordnung von 0,005. Von Quantenpunkt-Phosphoren bis hin zu Perowskit-Technologien werden Materialinnovationen der nächsten Generation die Farbgenauigkeit in Anzeigemodulen weiter vorantreiben – denn die ultimative Gleichmäßigkeit jedes Zentimeters des Bildschirms ist ein feierliches Bekenntnis zum visuellen Erlebnis.

Über CNK

CNK Electronics (kurz: CNK) wurde 2010 in Shenzhen gegründet und erweiterte 2019 das weltweit führende Werk in Longyan, Fujian. Es handelt sich um ein spezialisiertes und innovatives Unternehmen, das sich auf Design, Entwicklung, Produktion und Vertrieb von Displayprodukten spezialisiert hat. CNK bietet seinen Kunden weltweit ein umfassendes Sortiment an kostengünstigen kleinen und mittelgroßen Anzeigemodulen, Lösungen und Dienstleistungen in hervorragender Qualität. CNK ist auf Technologie und hohe Qualität ausgerichtet und strebt eine nachhaltige Entwicklung an, um seinen Kunden bessere und stabilere Dienstleistungen zu bieten.